Secretul celor peste 800 de angajați „tăcuți” de la Dacia care nu fac grevă și nu vor majorări salariale

Vine o vreme în care toți trebuie să se modernizeze. Pentru Dacia, industria 4.0 bate la ușă, iar Mioveniul se pregătește, la aniversarea de 50 de ani, să devină uzina viitorului și accelerează robotizarea.

Acest articol a apărut în numărul 41 (28 mai – 10 iunie) al revistei NewMoney

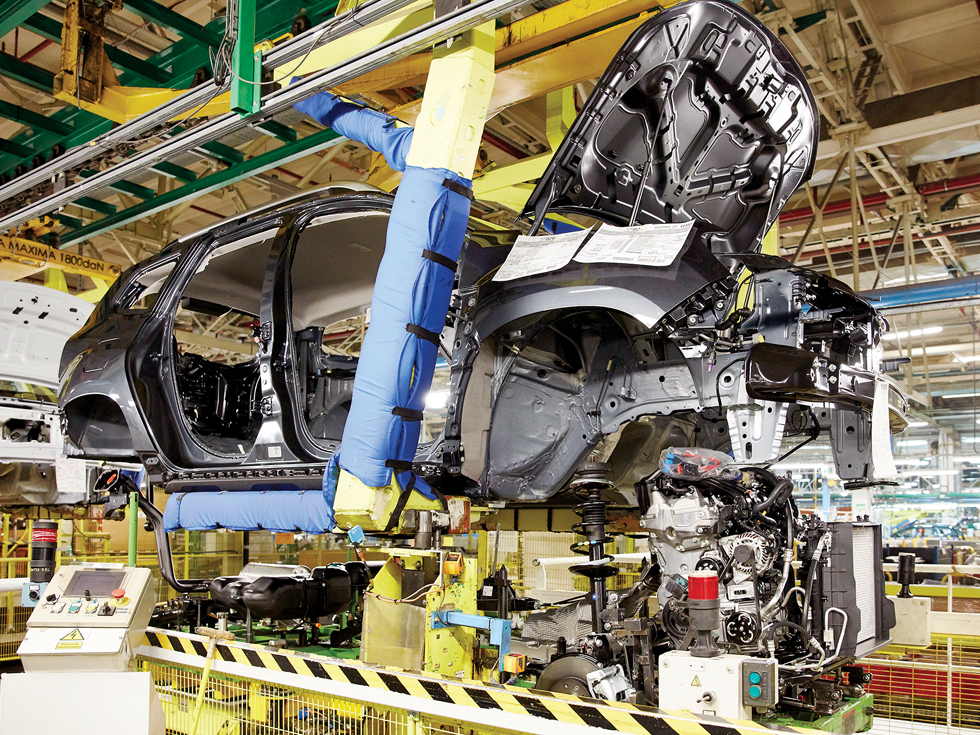

Într-o hală semiîntunecată, păzite de grilaje galbene, brațe robotizate, lungi de câțiva metri, ridică, preiau unele de la altele, taie și mută mai departe părți mari din metal ce urmează să devină capote, aripi sau alte componente pentru ceea ce se va transforma, în cele din urmă, într-o mașină. Podeaua trepidează și zgomotul mecanic făcut de brațele neobosite este asurzitor. Nici lumina nu este necesară, pentru că roboții lucrează fără pauză și fără să aibă nevoie de condiții speciale. De altfel, în zona departamentului Presaj a uzinei de la Mioveni, oamenii nu prea se zăresc.

Aici se produc zilnic peste 600.000 de piese folosite atât pentru mașinile din România, cât și pentru alte șapte piețe externe, printre care Brazilia, Columbia, Maroc și Iran. „Robotizarea aici a început în 2013, cu linia care produce toate piesele de aspect pentru noul Duster“, spune directorul departamentului Presaj, Adrian Țîrlea. Linia pe care acum roboții se mișcă în voie era, în urmă cu câțiva ani, complet manuală, însă, treptat, au fost puse în scenă brațele de fier. Toate adaptările au fost gândite intern, iar mentenanța este făcută, de asemenea, de angajații uzinei. Totuși, operatorii umani nu lipsesc, ei sunt amplasați la început de linie, pentru a introduce datele, dar și la final, pentru a se asigura de calitatea produsului.

Citiți și: Kaspersky: Acum două decenii apăreau 500 de viruși pe lună. Acum sunt o jumătate de milion pe zi

Și secția motoare a trecut printr-o transformare similară, acolo unde circa 120 de mici AGV-uri (automated guided vehicles – vehicule ghidate automat) transportă pe rute predefinite motoarele ce urmează să fie descărcate și verificate de angajați. În medie, un AVG parcurge zilnic 31,5 kilometri, scutindu-i astfel pe oameni de un efort fizic suplimentar. La nivelul întregii fabrici, mâinile mecanizate fac ca 80% din piese să fie transferate în sincron automat.

Practic, ultimii doi ani au însemnat pentru Automobile Dacia investiții în robotizare, numărul roboților ajungând în momentul de față la 818, de la doar câțiva în urmă cu mai puțin de zece ani. Fără să dea o cifră exactă legată strict de acest proces, Antoine Doucerain, directorul general al grupului Renault România, a subliniat că investițiile pe plan local ale grupului, în intervalul 2000–2017, s-au ridicat la 2,8 miliarde de euro (atât în noile produse, cât și în optimizarea procesului de producție). Este, de altfel, direcția pe care grupul Renault a dictat-o și în Franța – în 2017, constructorul a prezentat prima sa uzină 4.0, situată la Cléon, în departamentul Seine-Maritime (unde șefi de secție se plimbă cu tablete conectate la WiFi pentru a verifica producția în timp real sau unde roboți colaborativi – cobots – lipesc etichete), potrivit francetvinfo.fr.

Angajații „tăcuți“ de la Mioveni au fost „recrutați“ de la producătorul suedezo-elvețian ABB și de la japonezii Fanuc, fiind folosiți și în celelalte uzine ale Alianței Renault Nissan Mitsubishi. Uzina de la Mioveni produce un automobil la 54 de secunde, iar zilnic ies pe poarta fabricii câte o mie de Dustere noi. Pentru comparație, în urmă cu cinci decenii, o mașină era finalizată în aproximativ 30 de ore. Reprezentanții producătorului de automobile spuneau, în 2015, că gradul de automatizare al fabricii de la Mioveni este de 5%, dar că vor ca până în 2020, acesta să ajungă 20%, fără a da însă detalii.

ROBOȚI VS OAMENI. Robotizarea este deja o tendință tot mai des întâlnită în industria auto, însă nu presupune (neapărat) dispariția locurilor de muncă umane. În ceea ce privește fabrica de la Mioveni, numărul angajaților a rămas în jurul a 14.000 de persoane (în scădere ușoară din 2014 până în 2016, de la 14.063 până la 13.835, potrivit datelor disponibile la Ministerul Finanțelor Publice). Și totuși, oamenii sunt deocamdată indispensabili. De pildă, în departamentul montaj – acolo unde și ponderea femeilor care lucrează pe secție este mai mare decât în altele (31% din cei 1.550 de angajați) –, fiindcă este nevoie de îndemânare și precizie, nu doar de forța brută.

Montajul este, de fapt, departamentul unde sunt puse cap la cap toate piesele unui puzzle care în final formează un autovehicul. Caroseriile mașinilor pornesc pe un fel de carusel, sunt transportate până în dreptul unui dispozitiv robotizat, prinse astfel încât să nu se miște, iar platforma de sub ele se ridică și fixează milimetric șasiul cu grupul motopropulsor la locul lui – în doar 13 secunde. Pe un covor rulant situat chiar paralel cu banda automatizată, caroseriile așteaptă ca angajații să le monteze manual piesele și mai apoi să le fie aplicat cu mastic parbrizul.

În momentul de față doar prototipurile mai sunt lucrate în mare parte manual, la Titu, însă în cazul producției de masă robotizarea este noul cuvânt de ordine. Practic, Dacia urmează trendul din Vest, acolo unde salariile mari pun presiune (nu doar) pe producătorii auto, astfel încât robotizarea vine ca o soluție firească. „Acolo unde salariile sunt încă competitive, nu e robotizarea atât de mare“, a punctat pentru NewMoney un cunoscător al industriei auto. De aceea, din punct de vedere al gradului de robotizare, uzina din România este undeva la mijloc: nici la un nivel atât de ridicat celui din Europa de Vest – unde numărul angajaților din uzinele Renault s-a redus chiar și la o treime –, dar nici la cel al Marocului, care nu este aproape deloc robotizată, potrivit acelorași surse. Un „mijloc“ justificat poate și de faptul că salariul minim brut a urcat galopant în România, de la 136 de euro, în 2008, la 408 euro, în 2018, având una dintre cele mai mari creșteri din UE, arată datele Eurostat. Dar aici intervine paradoxul românesc: nivelul salariului minim se menține printre cele mai mici din UE, fiind depășit doar de Bulgaria (cu 261 de euro) și de Lituania (cu 400 de euro).

Cel mai probabil, grupul va continua și după 2020 creșterea gradului de robotizare de la Mioveni. „Automatizarea este necesară dacă vrem să fim mai performanți din punct de vedere economic și din punct de vedere al securității oamenilor“, au spus oficialii producătorului auto. Digitalizarea în producție – sau industria 4.0 – înseamnă mai mulți roboți conectați, iar Automobile Dacia vrea ca anul acesta și anul viitor să aibă peste o sută de mașini, prese și centre de uzinaj conectate și 400 de tablete până la finalul anului. „Oamenii trebuie să fie conectați, acum fabrica este în totalitate acoperită de WiFi“, punctează Antoine Doucerain, care pregătește platforma de la Mioveni să devină „fabrica viitorului“.

NOUA REVOLUȚIE AUTO. Lupta om versus mașină și teama că oamenii vor fi înlocuiți de brațe robotizate nu sunt noi. Până în 2020, nevoia de digitalizare și avansul tehnologiilor vor crește investițiile în industria automotive la 82 de miliarde de dolari, potrivit rapoartelor din industrie. Însă abordările jucătorilor sunt diferite. Giganți precum BMW au pariat și ei pe robotizare (având deja fabrici integral automatizate). Astfel, roboții fac muncile grele și repetitive, lucrând cot la cot cu puținii angajați, fără a mai fi nevoie de garduri de protecție. Iar oamenii sunt „scutiți“ de această corvoadă și beneficiază de mai multă ergonomie și de condiții de muncă îmbunătățite.

Pe de altă parte, japonezii de la Toyota au mers contra curentului, punând accentul pe munca manuală. În fabrica Toyota din Kentucky (SUA), gradul de robotizare era în 2017 la nivelul celui din 2002 (concret, roboții fac mai puțin de 8% din munca necesară pe liniile de asamblare), deși mai bine de jumătate dintre achizițiile de roboți din SUA sunt făcute de către industria auto, potrivit FastCompany.com.

Totuși, industria 4.0 și revoluția digitală ar trebui privite mai degrabă din perspectiva productivității. Digitalizarea producției înseamnă creșterea eficienței și reducerea costurilor (inclusiv în ceea ce privește consumul de energie electrică, cu câteva procente semnificative). De pildă, într-un studiu al companiei de consultanță Roland Berger se estimează că, doar pentru piața auto americană, sunt așteptate reduceri de costuri între 16-32 de miliarde de dolari. „Această cifră este echivalentul a 10-20% din costurile de producție și rezultatul celei de-a patra revoluții industriale sau, simplu, Industria 4.0“, a explicat Stephane Keese, senior partner în cadrul Roland Berger.

Iar dacă ținem cont de faptul că tendința la nivel global este de creștere a numărului automobilelor ușoare, în condițiile în care rata de reînnoire ar urma să se diminueze, producătorii trebuie să se adapteze, digitalizarea dovedindu-se și o chestiune de supraviețuire în lupta pentru cota de piață. Iar cu pași mărunți, Dacia se îndreaptă în aceeași direcție.

Acest material a fost documentat la Mioveni, Argeș.

Piesă cu piesă

Dacia își menține poziția de lider pe piața românească, iar cota de piață cumulată a Dacia și Renault este de peste 37%. Și asta nu e totul.

- Producție. În Uzina Vehicule Dacia au fost produse anul trecut peste 313.000 de automobile, care ajung pe 44 de piețe.

- Vânzări. Automobile Dacia a avut anul trecut afaceri de 5,1 miliarde de euro, în creștere cu 11,45% față de 2016. Profitul brut s-a ridicat la 120,5 milioane de euro.

- Exporturi. Vânzările în afara României ale vehiculelor și ale componentelor auto reprezintă 93% din totalul vânzărilor Dacia.

FOTO: Guliver / Getty Images