Omul tipărit. Imprimanta 3D revoluționează medicina

Istoria medicinei se (re)scrie acum cu biocerneală. Organele de transplant create special doar pentru un anumit beneficiar și fără riscul respingerii ulterioare sunt la distanță de o imprimantă.

Acest articol a apărut în numărul 74 (23 septembrie – 6 octombrie 2019) al revistei NewMoney

Organe „tipărite” la imprimanta 3D

Când a căzut cu fața peste o linie ruptă de înaltă tensiune, Dallan Jennet abia împlinise 9 ani. A avut arsuri oribile și a rămas cu două găuri în loc de nas. În anii care au urmat, răspunsul medicilor a fost de fiecare dată același, că băiatul din Insulele Marshall va rămâne desfigurat pe viață.

Când au ajuns în cele din urmă la spitalul Mount Sinai, din New York, unul dintre chirurgi le-a propus părinților săi varianta unui implant cu un nas tipărit la o imprimantă 3D. La cinci ani de la accident, Dallan ieșea dintr-o operație de 16 ore cu un nas nou, modelat de la zero cu ajutorul unor simulări computerizate pentru a-i respecta cât mai mult trăsăturile.

Medicii au printat o structură de polimeri, pe care au acoperit-o cu țesut prelevat dintr-un picior al băiatului și o grefă de piele.

Alimentat cu vase de sânge recoltate tot din picior, nasul este complet funcțional și, în termeni de recuperare și longevitate a transplantului, „pacientul nu se va confrunta niciodată cu probleme standard, cum ar fi respingerea țesuturilor sau terapia pe viață cu imunosupresoare“, după cum explica pentru geek.com chirurgul Tal Dagan.

Mai mult, adăuga el, nasul se va dezvolta normal, astfel că nu va trebui să fie înlocuit printr-o nouă intervenție când Dallan va ajunge la maturitate.

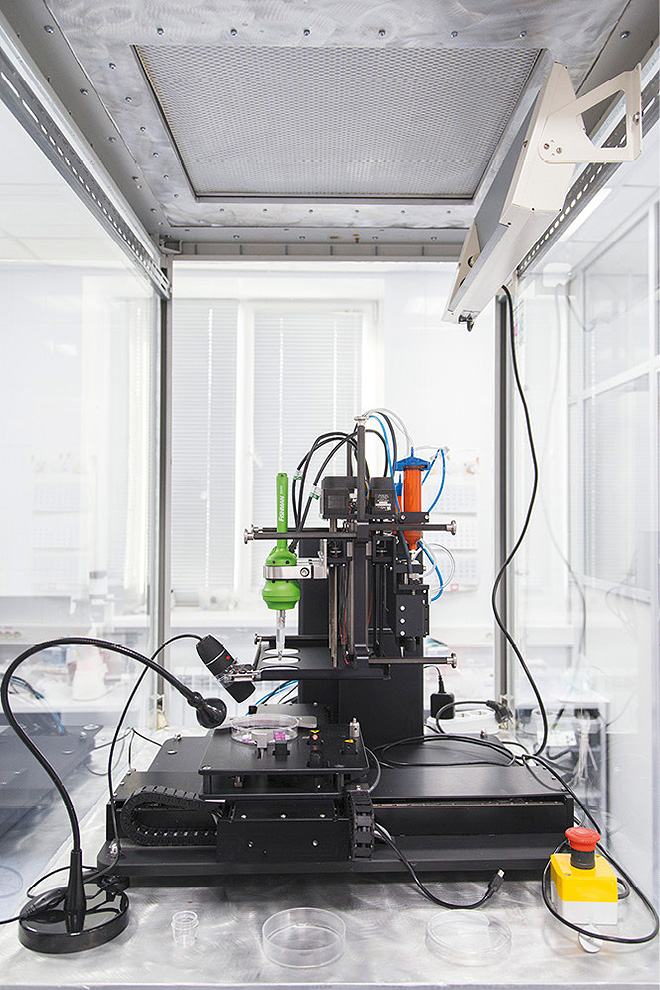

Printarea 3D, o tehnologie aditivă

Anunțată, privită și încă așteptată ca o nouă revoluție industrială, printarea 3D e o așa-numită tehnologie aditivă. În termeni profani, tehnologiile aditive sunt cele care adaugă material doar acolo unde este nevoie și construiesc o piesă pe axă verticală, pornind de jos în sus.

La polul opus s-ar afla tehnologiile care presupun degajarea materialului: în industria mecanică, de exemplu, se pornește de la o bară din oțel sau din plastic, iar prelucrarea se face printr-o metodă clasică gen așchiere. Care este, atunci, legătura cu printul clasic, pe hârtie?

Relativ simplu: nu se printează cerneală, ci straturi succesive, în majoritatea cazurilor, de plastic – dar la fel de bine se pot folosi titan, aluminiu, oțel, ciocolată sau biocerneluri (pentru replicarea de organe) –, până la obținerea obiectelor finale.

„Posibilitatea de a personaliza în masă și de a face produse individuale pentru consumatori individuali deschide o oportunitate imensă, aproape ne duce înapoi într-o perioadă a manufacturii în care obiectele erau făcute pentru indivizi“, crede Phil Reeves, de la compania britanică de consultanță în 3D printing și additive manufacturing Econolyst. Acesta adaugă că „mulți producători au început să-și facă imagini 3D ale produselor pe care le vând, pentru că, în viitor, vor comercializa nu doar produse, ci și fișiere“.

Oamenii industriei văd mai degrabă un viitor în care vor exista centre de printing 3D aproape de casă, ceva de genul de pe acum desuetelor internet café-uri, la care oamenii vor veni cu propriile fișiere pentru a-și fabrica produsul. Francezii de la Sculpteo o fac deja: primesc fișiere, le printează și apoi expediază rezultatul finit oriunde în lume.

Văzut ca un proto-prototip al replicatoarelor din universul Star Trek, printingul 3D a început să prindă contur în 1984, nu doar anul lui Big Brother, ci și al stereolitografiei, un proces de imprimare inventat de Charles W. Hull, cofondator al companiei 3D Systems Corp, ce permite realizarea de obiecte tangibile tridimensionale plecând de la o imagine. Tehnologia era folosită pentru crearea machetelor de testare a designului, înainte de trecerea la producția în serie a obiectelor în cauză.

Opt ani mai târziu, aceeași 3D Systems Corp a produs prima versiune a ceea ce este astăzi o imprimantă 3D, care folosea un fotopolimer solidificat cu un laser UV. Chiar dacă imperfectă, mașinăria demonstra că piese extrem de complexe pot fi realizate practic peste noapte. De atunci s-au printat de toate, de la mâncare și haine la mașini și clădiri. Era doar o chestiune de timp să se ajungă și la organe.

Minifabrica de organe

Primul transplant consemnat de lucrările de specialitate vine din 1999, când vezicile a șapte voluntari cu vârste între 4 și 19 ani, bolnavi de incontinență urinară, au fost înlocuite cu structuri de polimer printate 3D, peste care s-au cultivat celulele pacienților. Dezvoltată de o echipă de medici de la Wake Forest Institute for Regenerative Medicine, operația a reprezentat un prim pas uriaș spre printarea de organe propriu-zise.

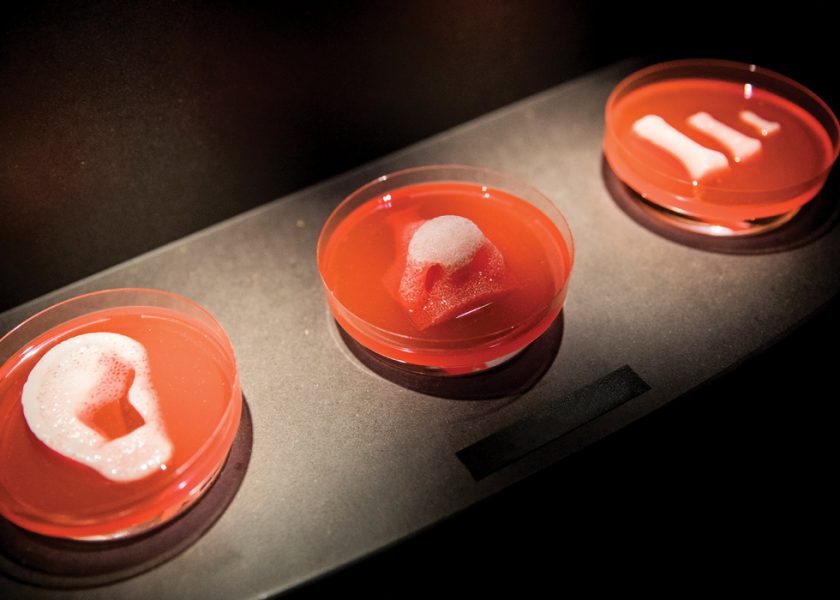

Cel care a făcut trecerea spre materia vie a fost Thomas Boland, un profesor de bioinginerie de la Universitatea Clemson, din Carolina de Sud, în 2003, care în același an a înregistrat un brevet pentru o imprimantă cu jet de cerneală personalizată, capabilă să tipărească un gel special din celule umane.

O astfel de biocerneală au folosit, de exemplu, și cercetătorii de la Universitatea Newcastle, care au anunțat recent printarea cu succes a unor cornee umane. Întregul proces durează doar zece minute și poate fi realizat cu o imprimantă 3D obișnuită. Încă în fază de laborator, corneele tipărite 3D ar putea ajunge în sălile de operație în următorii ani. Se estimează că aproximativ 15 milioane de oameni au nevoie de un transplant de cornee, în condițiile în care se fac doar 44.000 de astfel de intervenții anual.

Organovo, o companie cu sediul în San Diego (SUA), a reușit să printeze țesut hepatic viabil, care a funcționat normal după ce a fost implantat la șoareci. Într-o primă fază, țesutul astfel obținut ar putea fi folosit la testarea de medicamente, iar ulterior – în transplanturile propriu-zise. Până acum, cei de la Organovo au mai printat cu succes vase de sânge și țesut renal. Și exemplele continuă.

O echipă de la Harvard a realizat o replică viabilă a unor artere, o alta de la Princeton a reprodus o ureche complet funcțională, specialiștii Universidad Carlos III de Madrid au printat piele umană complet funcțională, iar un grup de specialiști ai Universității Hangzhou, din Zhejiang, China, au scos la o bioimprimantă un rinichi în miniatură funcțional.

Dar printingul 3D ar putea fi și cheia către dezvoltarea unor soluții care să ajute la regenerarea țesutului uman, astfel încât organismul să se vindece mai repede și mai eficient. Iris Rivero, profesoară de inginerie la Rochester Institute of Technology, a descoperit că anumite combinații compatibile de polimeri și biomateriale pot fi folosite cu succes pentru fabricarea a ceea ce ea numește „schele“ de structuri tipărite 3D, care semnalează corpului să înceapă propria sa reconstrucție de țesuturi. Deocamdată, procedeul a fost testat cu succes în cazul cartilajelor și al oaselor.

La începutul acestei luni, compania americană Biolife4D a anunțat bioprintarea unei inimi umane miniaturale. Aceasta are aceeași structură ca una de dimensiuni normale, iar compania spune că reprezintă o piatră de hotar în drumul spre crearea unui organ viabil pentru transplant. O inimă umană de dimensiuni reduse au reușit să printeze și medicii de la Universitatea din Tel Aviv, care estimează că primele imprimante de organe ar putea ajunge în spitale în cel mult zece ani.

În așteptarea Sfântului Graal

Până atunci, cercetătorii de la Universitatea ETH Zürich lucrează la perfecționarea unei inimi temporare, din silicon, care să înlocuiască pompele de sânge folosite în spitale pentru pacienții în stare gravă aflați în așteptarea unui donator. Până în momentul de față, au reușit dezvoltarea unui prototip capabil să susțină 3.000 de bătăi, adică 30-45 de minute de viață pentru un ipotetic pacient.

Un așa-numit „sac de aer“ din hidrogel, capabil să suplinească funcțiile unui plămân, a fost printat, deocamdată tot în versiune miniaturală, de o echipă mixtă de cercetători ai mai multor universități americane de top. Conceptul e funcțional și urmează să fie dezvoltat în perioada următoare.

Dar cireașa de pe tortul 3D vine de la Celprogen Inc., unul dintre liderii din domeniul cercetării celulelor stem, sub forma unui creier miniatural, cu o structură similară unui creier uman matur. Printat din celule stem, acesta este folosit pentru cercetări neurologice, compania anunțând deja că a descoperit 11 compuși cu potențial pentru dezvoltarea unor medicamente pentru boli precum Alzheimer, Parkinson sau glioblastom.

„În următoarele două decenii, bioprintingul va deveni o componentă majoră a medicinei, iar organele astfel realizate ar putea ajunge la un moment dat să înlocuiască terapiile incomplete de azi“, spune profesorul Jordan Mill, de la Universitatea Rice, Houston, coordonatorul echipei care a realizat miniplămânul sintetic, citat de Science Focus. În momentul de față, numai în Statele Unite, pe listele de așteptare pentru un transplant se află 114.000 de persoane, în condițiile în care se consemnează o medie anuală de 6.000 de donatori. Un nou nume este adăugat la fiecare zece minute, în vreme ce, în medie, 20 de persoane mor zilnic în lipsa unui organ compatibil, arată datele obținute de American Transplant Foundation.

Bioprintingul ar putea reduce drastic aceste cifre, dar nu înainte de a găsi o soluție la problema vascularizării. „Sfântul Graal al ingineriei țesuturilor umane este capacitatea de a construi țesuturi complexe cu sisteme vasculare funcționale“, spune dr. Melanie Matheu, cofondatoare și CEO al Prellis Biologics, companie care a atras recent o finanțare de 10,5 milioane de dolari pentru a începe testarea pe animale a transplanturilor de țesuturi realizate prin tipărire 3D. Compania mai primise o finanțare de 3 milioane de dolari, pentru dezvoltarea unei metode de printare a vaselor capilare.

„Fără structuri capilare funcționale, este imposibil să construim organe viabile. Acestea sunt piesa vitală a puzzle-ului imprimării de inimi, ficat, rinichi și plămâni“, detalia dr. Matheu.

Între timp, Prellis Biologics a publicat mai multe descoperiri care arată că poate fabrica vase capilare la dimensiuni și viteze ce ar putea avea ca rezultat apariția pe piață în următorii cinci ani a primelor organe viabile tipărite.

De la transplanturi de inimă și plămâni la reconstrucția oaselor sau a mușchilor, potențialul imprimării 3D de a revoluționa tratamentele medicale tradiționale pare aproape nelimitat. Și chiar dacă, deocamdată, ne aflăm în fazele incipiente ale aplicațiilor în medicină ale imprimantelor 3D, în următorii 10-20 de ani acestea au toate șansele să devină o prezență obișnuită în spitalele lumii.

FOTO: Getty